ツーショット注射はインサート注射と同じですか?

液体シリコーンの無毒で環境に優しい特性は、射出成形の分野で使用されます。金属と組み合わせたシリコーンケトル、ゴムとプラスチックを組み合わせたゴーグルなど、液体シリコーンは生活のいたるところにあり、そのほとんどは他の素材と共存する複合製品です。インサート射出または2ショット射出で作製可能です。インサート噴射とは何ですか?2ショット噴射とは何ですか?これらの加工方法と液状シリコーン製品にはどのような関係があるのでしょうか?液体シリコンの注入と射出の鋳造プロセスを見て、最適な鋳造メーカーを選択しましょう。

インサート射出とツーホット射出は同じですか?

インサート射出と2ショット射出の概念は同じですが、製造プロセスが若干異なります。簡単に言うと、2つ以上の素材を組み合わせることです。通常、比較的硬い金属やプラスチックを骨格や部品として使用し、その上に柔らかいゴムやシリコン材料を射出成形して覆います。例: シリコンハンドルを備えたキッチン用品やハードウェアが一般的な例です。インサート射出と 2 ショット射出の違いは、2 ショット成形では 1 つのプロセスで 2 つ以上の材料を射出できるのに対し、インサート射出では 1 つの材料しか射出できないことです。これらの特性はそれぞれの利点も反映しています。 2 ショット射出は多色、多材質の製品の生産に適しており、インサート射出は複雑さの少ない製品の量産に適しています。

〈続き読み:ツーショット成形とは? 〉

液状シリコーンゴムの利点

滑りにくく滑らかな手触り

シリコーンゴムは金属や一部のゴム、プラスチックと比較して、弾性が良く、防水性、耐酸性、耐アルカリ性があり、肌に優しい素材です。金属、ゴム、プラスチックの外側をコーティングすると、異物をブロックして製品の寿命を延ばし、同時にユーザーエクスペリエンスを向上させることができます。さらに、液状シリコーンゴムは、加硫剤を添加せず、製造工程での清浄度が高いという利点があるため、食品グレードや医療グレードの製品、おしゃぶり、シリコーンなどの接触製品や埋め込み型製品によく使用されます。配送チューブ。

〈拡張記事:一般的なエラストマーシリコーンとは何ですか?見逃せないヒントをいくつかご紹介します〉

幅広い用途

液状シリコーンゴムの質感は柔らかいですが、原料の配合割合を調整することで弾性や硬さなどの物性を調整することができます。例えば、硬度(ショアA)20Aのおしゃぶりや、硬度80Aのシリコンシューズボードなども生産可能です。液体シリコーンは上記の医療・食品産業以外にも幅広い用途に使用されています。防水性、耐酸性、耐アルカリ性などの利点があり、自動車部品への使用に非常に適しています。 -100℃までの耐寒性という特性もあり、航空宇宙産業でも重要な役割を果たしています。 , 同時に、電気絶縁性も電子部品の製造に非常に適しています。液体シリコーンは可塑性の高い素材です。

〈続きを読む:液状シリコーンゴムはどのようにあなたの要望に応えますか? 〉

EU環境基準適合

ゴムやプラスチックはシリコーンゴムよりも安価です。欠点は、不適切に使用すると有毒になる可能性があることです。対照的に、液状シリコーンゴムは、生殖と発育に影響を与えるフタル酸や、呼吸器系や神経系に害を及ぼすハロゲンを含まない、環境に優しい材料として明確に定義されています。化学物質使用制限規則(REACH)およびその他の関連法規は、先進国の環境保護基準に準拠しており、近年、企業が環境保護と持続可能性を追求するためのソリューションでもあります。

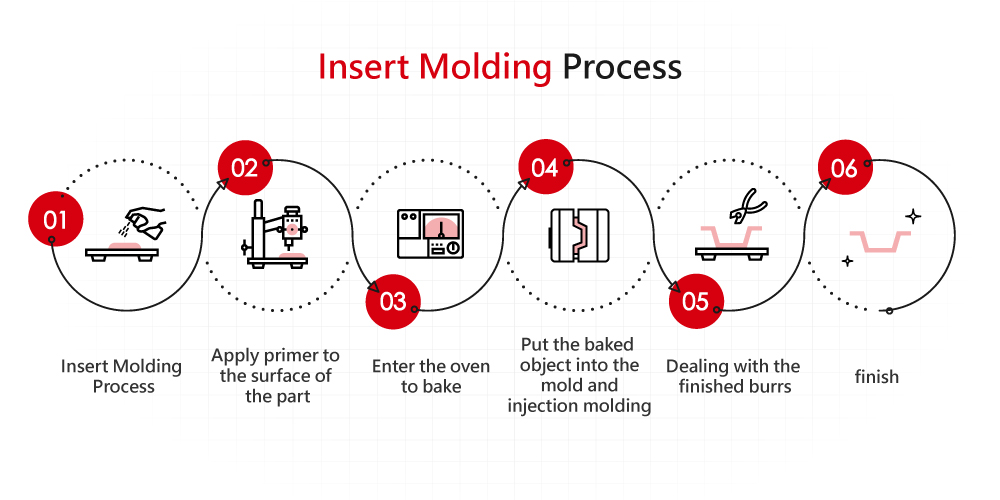

インサート射出成形の工程

1. 塗装部品の表面はきれいである必要があります。

液状シリコーンゴム(LSR)の融点は約130度であるため、完成品にダメージを与えないように共射出部は融点よりも高い温度にする必要があります。最終製品の品質を確保するには、混射成形部品の表面を清潔に保つ必要があります。

2.塗装部分の表面に下塗りを行う

プライマーは射出材とラギング部を密着させるための塗料の一種で、インジェクションを埋め込む前にラギング部の表面にプライマーを刷毛で塗る必要があります。このステップでは、正確な塗布にも注意を払っており、後で残留接着剤を除去する必要がありません。

3.ラグパーツを焼く

プライマーを塗布した後、遅れた部分をオーブンで乾燥させながら、適切な温度で 2 つを化学反応させます。

4.遅れている部分を射出用金型に入れます

遅れ部品を金型のスロットに挿入し、射出成形を開始します。自動化装置を備えたメーカーは、遅れ部分を手動で取り付ける必要さえありません。

5.バリ(バリ)取り

完成品には微細なバリが必ず発生しますので、製品のサイズを正確に保つためにバリを洗浄する必要があります。このステップは手作業で行われるため、金型を適切に設計すると作業が大幅に簡単になります。

インサート成形の一般的な用途

自動車

自動車は、小さな部品から大きな部品まで、単純な部品から複雑な部品まで数多くの部品を組み合わせています。耐寒性、耐熱性、耐衝撃性、耐震性などさまざまなニーズに応えるため、使用される材質も多岐にわたります。一つ一つ撮影して組み立てるとなると非常に複雑になってしまいます。そして時間と労力がかかります。埋め込みインジェクションの利点は、金属、ゴム、プラスチックの複合製品を組み合わせてセンサーやギアなどのデバイスを設計できることです。

〈続きを読む:なぜシリコーンゴムが最適な選択なのか? 〉

日常使いの商品

ハサミ、延長コード、靴など、複合製品は私たちの生活のいたるところにあります...埋め込まれたり注入された製品はどこでも見られます。従来の接着複合材料は、加熱や加圧などで単純に組み合わせるものが多く、時間と労力がかかるだけでなく、一定の品質や大きさを維持することが難しく、廃棄物も発生して製品のコストも増加します。偽装のコスト。埋め込みおよび射出成形された製品は、より高い精度と気密性を備え、無駄を大幅に削減し、生産効率を向上させます。製品コストを削減しながら、日用品の価格に対する社会の期待にも応えます。

〈続き読み: 知っておきたいシリコーンゴムのこと〉

電子部品

インサート成形射出は電子部品に安定した動作環境を提供します。これは、外部の塵や水蒸気を隔離し、電気動作に影響を与えるために、耐衝撃性、防水性、耐日光性に優れたゴムやプラスチック素材に埋め込まれた、より敏感な電子パネルや回路で一般的に使用されています。レイワイヤー。電子部品の需要はますます大きくなっています。同時に、多くの電子部品はますます高度になっています。インサート成形射出は、複数の部品を迅速に組み合わせることができる射出技術です。

〈続き:シリコーンゼブラコネクタとは何ですか?どのように作られているのですか? 〉

結論

インサート射出成形の最も魅力的な部分は、時間とコストを効果的に節約し、同時に製品の精度を向上させることができる射出方法です。ただし、インサート射出用の金型にはさらに考慮が必要なため、すべてのタイプの製品がインサート射出に適しているわけではありません。最も競争力のある製品を生産するには、専門メーカーと最適な設計プロセスを議論する必要があります。多くの部品の製造から完成品に至るまで、実はインサート成形・射出成形だけでなく、ダイカット・熱成形・オーバーインジェクションなどの製造方法も存在します。鋳造工場にとっては、さまざまな鋳造プロセスを持つことが最善の選択です。グローリーサングループの強みは、各工程に最適な設計方法のご提案、プロの金型開発経験、信越化学工業やダウシルなどの海外メーカーのシリコーン原料の使用をワンストップで提供できることです。アメリカ。試験設備や実験室も注入や埋め込み注入などの各種技術に精通しており、需要の把握から納品までを自らチェックしています。 30年のシリコンゴム鋳造とさまざまな技術、ISO9001、ISO14001、IATF16949、ISO13485認証の確認に合格し、長年の鋳造経験の蓄積により、常に最高品質のソリューションを提供できます。さまざまな射出OEMニーズがある場合は、ようこそお問い合わせ私たち。

〈拡張子:シリコーンゴムOEMメーカー – グローリーサングループ〉