ツーショット成形とは何ですか?

私たちの生活の中にゴムやプラスチックがなくなったら、靴は硬くなり、通信機器は使えなくなり、車さえも正常に動かなくなります。中でもコーティング射出成形は、エレクトロニクス、医療、自動車、航空業界で重要な役割を果たしており、食品、衣料、住宅、交通、エンターテイメントのニーズに応えています。ツーショット成形とは何ですか?一般的な射出成形とは違うのですか?わかりやすい説明と段取りでご理解いただけます。

ツーショット成形の原理は何ですか?

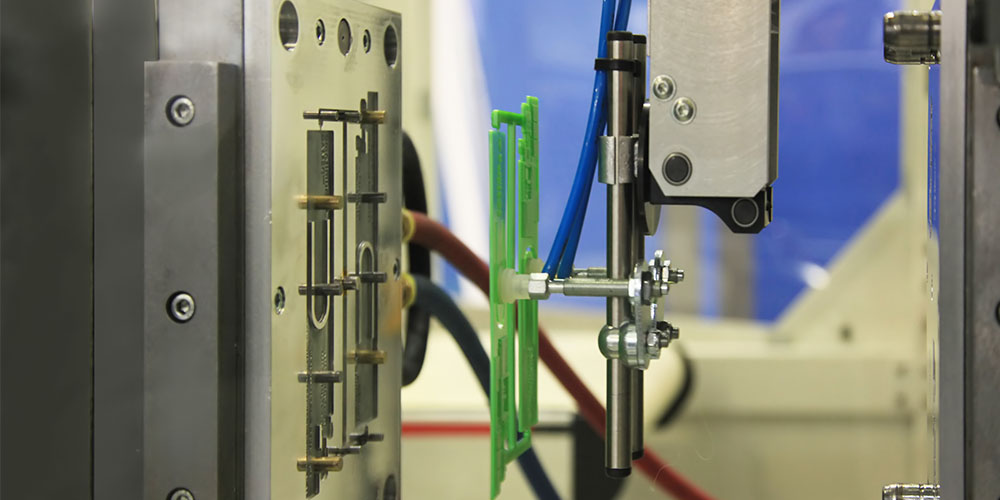

2ショット成形は一般的な射出成形と同様に、材料を充填タンク内で高温で溶かし、内ネジから金型内に射出して成形します。ツーショット成形の特徴は、一度に2つの異なる材料を生産できることです。一般的な技術は、最初に比較的硬いゴムまたはプラスチックのハウジングを射出し、その後すぐに別の金型に移動し、柔らかいエラストマーを射出してコーティングする方法です。これは 2 ショット成形と呼ばれます。手順は簡単そうに見えますが、完了するのは簡単ではありません。これを実現するには専用の機械とより複雑な金型を装備する必要があります。 2 ショット射出成形の初期投資コストは射出成形よりも高くなりますが、2 ショット射出成形のメリットと特徴により市場に大きな利益をもたらすことができます。

2ショット成形のメリットは?

優れたユーザーエクスペリエンスと見た目の美しさ

2 ショット成形により、2 つの異なる材料を組み合わせて製品を使いやすくすることができます。例えば、歯ブラシや手工具のハンドル部分では、硬いフレームを柔らかい素材でコーティングすることで、より良い感触と滑り止め効果をユーザーに提供することができます。たとえ原材料の色が異なっていても、ツーショット射出成形のプロセスは互いに染まらず、製品の外観のデザインがより柔軟になります。

プロセスを削減し、効率を向上させます

一般に、射出成形機には通常 1 つの充填スロットしかありませんが、ツーショット射出機には 2 つ以上の充填スロットがあります。 2 つ以上の材料が組み合わされた射出成形品の場合、通常、1 台の機械からフレームを射出した後、半製品を移動する必要があります。共射出用の 2 台目のマシンへ。しかし、プロ仕様のツーショット射出成形機はこれらの工程を1台に凝縮することができます。同じマシン上にあるため、プロセスは自動化されます。最大のメリットは、手作業による積み降ろしや組み立てミスを回避でき、生産効率が大幅に向上することです。投資の敷居が高いように思えますが、機械への長期的な投資という観点から見ると、企業にとってはコストの節約になります。

製品の耐久性が向上

デリケートな電子製品においても、ツーショット成形により、素材に応じて製品の重要な部分を空気や水から隔離し、電気や熱の影響も防ぐことができ、電子製品を最も安定した環境で動作させることができます。従来の手作業による組み立て部品と比較して、2 ショット成形製品は緻密さと緻密さの点で優れた性能を備えています。また、弾性体自体が振動吸収と部品固定の機能を持ち、電気ドリルなどの大きな揺れを防ぐことができます。電動工具が振動により破損した。

2ショット成形用の材料の組み合わせ

前述したように、ツーショット成形は硬質材料と軟質材料の組み合わせがほとんどです。どの材料が硬質材料に属しますか?柔らかい素材はどれですか?その中には、ツーショット射出成形に使用できる原料が数十種類あります。一般的なものは次の 6 つです。

一般的に使用される硬質材料:

PE

PEプラスチックの組成はポリエチレンであり、私たちの日常生活で最も一般的なプラスチックです。一般的に見かけるビニール袋や不透明なプラスチック容器のほとんどはPEプラスチックでできています。 PE プラスチックが広く使用されている理由は、その特性が非常に安定しており、耐熱性、耐食性、硬度が高く、摩擦が低いためで、ほとんどの用途に対応でき、ツーショット射出成形の一般的な材料の 1 つとなっています。 。

ABS

ABS樹脂の特性は主にアクリロニトリル、ブタジエン、スチレンの3つの化学物質によって決まります。特定の物質の割合を増やすことで、それに応じた性能を向上させることができます。例: アクリロニトリルを多く含む ABS プラスチックは非常に耐熱性があり、ヘアドライヤーやアイロンなどの製品に使用できます。もう少しブタジエンを耐衝撃性が必要な安全ヘルメットに使用できます。スチレンの割合が高いため、携帯電話の保護ケースなど、より薄い ABS 製品を作成できます。 ABS樹脂の高い調整性は、自動車や航空宇宙などの重工業から日用品まで幅広い分野で使用されています。

PA

PAプラスチックの組成はポリアミドですが、おそらく「ナイロン」という名前の方がよく知られています。 PAプラスチックは硬度、耐熱性、電気絶縁性が高いため、電気ドリル、工業用扇風機、家庭用掃除機、電気調理器などの工業製品や日用品の製造に多く使用されており、PAプラスチックはそれらすべての役割を果たしています。 。

一般的に使用される柔らかい素材:

TPU

TPUは熱可塑性ポリウレタンとも呼ばれます。耐摩耗性、耐候性、耐油性、弾性に優れています。靴底やホイールなどの摩耗しやすい製品によく使用されるだけでなく、非常に優れたコーティング射出材料としても使用されます。 , 部品間の隙間を外部の物質から守ることができ、製品の寿命を延ばすことができるのが特徴です。関連機器と一体成型することで摩擦を高め、滑らずにしっかりと持つことができます。

TPR

TPRの正式名称は、熱可塑性ゴムエラストマーといいます。ゴムやシリコンに近い質感の素材です。数ある熱可塑性エラストマーの中でも最高の柔らかさを誇ります。また、発色しやすく色褪せしにくい素材です。毒性はありません。 、高弾性インソール、肌に優しい医療用手袋、子供のおもちゃの製造に適しています。 TPR材料は、他の添加剤と組み合わせて硬度や引張強度などを向上させることもでき、リサイクル・再利用が可能で環境に優しい材料であるため、注目度の高い共成形射出材料の一つでもあります。

シリコーンゴム

シリコーンゴムは柔らかく、毒性がなく、220°C ~ -40°C の温度に耐えることができるため、食品加工業界向けの容器、コンベア レール、および関連する接触製品の製造に最適です。シリコーンは防水性と電気絶縁性を備えているため、電子製品でよく使われています。製品の内部と外界との接触を遮断するだけでなく、シリコーンの弾性により電子製品の寿命を延ばすこともできます。

〈続き読み: シリコーンゴムはどのように成形されるのですか? 〉

2ショット成形品の応用例

自動車産業

内装には窓などのコントロールパネルやサウンド、スクリーンなど、複数の素材を組み合わせる必要がある機器が数多くあります。このタイプの装置では、高温や高紫外線の状況を克服する必要があることが多いため、ABS プラスチックとシリコーンゴムを組み合わせたような、太陽光や高温に耐性のある軟質および硬質の材料の使用が非常に適しています。自動車産業にとって、2 ショット成形により製造精度が向上し、コストがさらに削減されるため、多くのメリットがあります。

医療産業

医療業界の製品は大きく2つに分類できます。 1 つ目は、プラスチックチューブ、シリンジ、無菌包装などの消耗品であり、可能な限り低コストで無毒性の条件を満たす必要があります。注射器のピストンを例にとると、プッシュロッドの部分は低コストで安定したPEプラスチックで作られており、柔らかいゴムパッドと組み合わせられているため、手動での組み立て時間を節約し、カバーすることで使い捨て消耗品のコストを削減できます。注射。 2 つ目は人工血管、人工関節などです。これらの移植可能な医療臓器は無毒で正確な寸法に加えて、これらのデバイスのほとんどは機能するためにさまざまな材料と組み合わせる必要があるため、ツーショット射出成形は間違いなく最も重要な技術です。最良の解決策。

電子産業

電子機器には小さな部品がたくさんあります。従来の生産方法は、国内 OEM のように多数の部品を金型で製造し、それを手作業で組み立てるというものでした。特別な技術を必要とせずに製品を完成させることができます。しかし、電子製品の部品の精密化や部品点数の増加に伴い、工程の短縮、寸法精度の向上、手作業よりも高い密着性など、塗布・射出成形の利点がますます重要になってきています。エレクトロニクス業界では、ツーショット成形射出がますます普及する傾向にあります。

結論

ツーショット成形は射出成形法の一つです。初期投資は比較的高く、高品質の製品を設計するには通常の射出成形よりも多くの金型専門家が必要ですが、長期投資の観点からは複合材料としては最も手頃な選択肢です。どのような注入方法であっても、厳密なプロセスが必要となります。原料管理、金型設計、射出監視、品質検査は相互に密接に連携しています。一貫した基準がなければ、時間とコストが無駄になります。 GSUNエレクトロニクスは、お問い合わせから製品の納品までワンストップサービスを提供し、原材料はすべて信頼性の高い日本信越、ドイツのワッカー、アメリカのダウシルから調達し、製品はISO14001、ISO9001、ISO13485、IATF16949などの専門規格に合格しています。品質認証を取得すると同時に、2ショット射出、一般射出、圧縮成形などの様々な技術を習得。豊富な実務経験により、お客様に最適かつ経済的かつ効率的な生産プロセスをカスタマイズできます。