雙料射出是什麼?一篇看懂原理和優勢,提升產品競爭力!

你知道雙料射出這項技術,其實經常出現在日常生活當中嗎?像是雙色牙刷、電線、車輛零件...等都隨處可見。如果你想要讓自家的產品更具有市場競爭力,就要認識雙料射出這項技術,可以增強產品美觀度、提升產品性能、優化生產流程、降低生產成本和廢料量。讓我們一起來看看,雙料射出如何為消費者提供更好的使用體驗吧!

雙料射出是什麼?一次看懂製作原理!

雙料射出成型(Double injection),又稱為雙色射出成型,是一種射出成型技術,原理是在一台射出機的射出缸中,裝載兩種不同的塑膠原料,並通過射出機的射出系統,將兩種不同的塑膠原料同時或交替地射入模具中,形成一個有兩種不同顏色或材料的產品;簡單來說,就是以一台射出機,在一個模具中射出兩種不同顏色或材料的塑膠產品,達到雙色注塑成型或混合注塑的目的。雙料射出成型通常需要使用特殊的模具設計,包括移動模板、旋轉模板等,以便在模具中塑膠原料的注入位置和時間得到精確控制。另外,雙料射出成型也會根據不同的技術類型,而有不同的製作原理,一起來看看市面上常見的4種雙射技術類型!

一、轉模芯雙色注塑技術

這種雙料射出技術的原理是先利用注射設備,將第一種原料塑料進行注射,並注射進模具的小型孔中,等待成型後就成為第一種塑料,並將模具旋轉至 180°,利用同樣的注射設備,再注入第二種原料塑料,等到第二種塑料成型後,就會進行最後的包封工作。

技術優勢:

- 雙色注塑產品的質量較高,表面光滑,沒有色差。

- 操作簡單,只需一個注塑機即可完成,省去了將兩種不同顏色的塑料注入不同模具的麻煩。

- 同一個工序中完成多種加工工作,大幅度提升塑料製品的設計自由度。

常見應用:

- 產品需要有多種不同的色彩。

- 雙色注塑產品的生產量較大且生產週期較短。

二、收縮模具型芯式雙色注塑技術

這種雙料射出技術的原理,主要利用液壓裝置對模具進行壓縮操作。在液壓裝置的控制下注入塑料原料,等到第一種原料固化後,將液壓裝置的活動型芯控制落下,並注入另一種塑料原料,再控制液壓裝置使型芯上升壓制,最後等待塑料固化成型,取出塑料後可以進行後續的加工製作。

技術優勢:

- 技術操作較為簡單,但必須控制好液壓裝置的運動時機。

- 產品表面光滑且尺寸精確,因此不會出現變形、縮孔、縮痕的情況。

- 產品生產效率高且生產成本低,可以大幅減少後續加工和處理步驟。

常見應用:

- 需要製造尺寸較複雜的產品,例如:汽車內飾件、工業機器零件、家電產品...等。

- 對產品表面質量和外觀有高要求的產品,例如:手機外殼、電子產品外殼...等。

三、脫件板旋轉雙色注射技術

這項雙料射出技術的注塑週期較長,透過注射機將第一種原料注入模具中,在注塑過程中,模具的其他部分會進行合模處理,並逐漸進行切斷和分離,後部分嵌件會逐漸後退,但仍存在於脫件板上。接著,模具會動態地後退,退後路徑經過整個注塑機的頂桿和拉粒桿部分後進行冷卻和脫落,第一部分就此完成。第二部分的注塑操作與第一部分類似,但使用兩個噴嘴同時注入第二種原料,等待第二種原料固化後,再將兩個部分一起頂出,就完成了整個注塑週期。

技術優勢:

- 注塑週期和操作時間較長,但也因此可以生產出多彩和外觀獨特的產品。

- 一次注塑週期內即可完成兩種不同顏色或材料的注塑,避免了額外的裝配工序。

- 該雙料射出技術可以實現複雜的幾何形狀設計和色彩效果,提高產品質量。

常見應用:

- 適用於中小批量生產或產品價值較高的場景,因為注塑週期較長且模具的製造成本較高。

- 要求外觀高精度、色彩分明、紋理清晰...等高質量產品。

四、型芯滑動式雙色注射技術

這種雙色注射技術的原理是把型芯分成兩次進行操作。首先,進行第一次注塑,將使用的型芯滑動到指定的位置,並注入第一種原料塑料,經過冷卻後打開模具,再把第一個型芯滑開,換上第二個型芯進行第二次注塑,經過冷卻成型後就完成整個注塑週期,最後再把兩次合成的成品滑動頂出。

技術優勢:

- 可以製作多種尺寸和形狀的產品,讓製造過程更加靈活和多樣化。

- 這項雙色注射技術的重複性精度高,能夠生產出一致性的產品。

- 採用了分步注塑的雙射技術,縮短注塑週期的同時提高生產效率。

常見應用:

- 適用於大型的雙色注塑塑料件的需求。

- 需要製造特殊造型的產品,例如:具有凸起、凹陷等各種形狀的產品。

- 需要製造出兩種以上塑膠材料的複雜結構產品,例如:塑膠齒輪、螺絲帽等。

4種雙料射出技術的差別

| 轉模芯雙色注塑技術 | 收縮模具型芯式雙色注塑技術 | 脫件板旋轉雙色注射技術 | 型芯滑動式雙色注射技術 | |

|---|---|---|---|---|

| 技術優勢 | 簡單易操作生產效率高 | 製程簡單易控制產品品質高 | 可塑性高適用多種產品 | 塑料種類更廣、重複性精度高 |

| 注意事項 | 表面易留下痕跡精度較差 | 需要控制好液壓裝置的運動時機 | 操作複雜模具成本較高 | 操作複雜模具成本較高 |

| 適用情境 | 生產大量產品產品較為簡單 | 生產較複雜產品或要求尺寸精確 | 生產多種顏色或材料的產品 | 中型及大型產品產品較為複雜 |

為什麼要使用雙料射出?優勢為何?

雙料射出技術的優勢,包括提高產品的美觀和性能、優化生產流程、降低生產成本和廢料量...等,這些優勢可以進一步提高產品的市場競爭力,讓你的產品更受歡迎和受到消費者的青睞!

增強產品的外觀和美觀度

雙料射出技術可以在同一個產品中注入不同的材料或顏色,實現更多樣化和創新的設計,例如:在汽車內飾方面,可以使用不同的顏色和材料組合,使內飾更具設計感和個性化;在手機外殼方面,則可以結合硬質塑料和柔軟的矽膠,提高產品的保護性和使用感受。此外,雙料射出技術也能實現產品表面的漸變色效果,讓產品更加美觀和精緻,進而增強產品的市場競爭力。

提高產品的性能

雙料射出技術可以在同一個產品中注入不同性質的材料,利用不同材料的優點相互補充,從而提高產品的性能,例如:生產車輪時可以同時注入兩種不同性質的材料,結合硬度較高和彈性較好的材料,使車輪更加堅固耐用,同時也有較好的彈性,提高車輪在路面上的抓地力和減震效果,從而提高整輛車子的性能。另外,在生產機械零件時,也可以藉由雙料射出技術,在一個零件中同時注入較硬和較軟的材料,提升零件的耐磨性和抗震性,進而提高整個機械的性能。

優化生產流程

雙料射出技術可以在同一個模具中完成兩次注塑操作,這項優勢大大縮短生產週期,以及減少生產線上的操作步驟,進而節省人力成本、提高生產效率。此外,雙料射出技術可以在同一產品中注入不同的顏色或材料,有效減少物料浪費,降低生產過程中產生的廢料量。這些優點都能優化生產流程,進而提高產品的市場競爭力。

雙料射出的常見應用

雙料射出技術是一種被廣泛應用於各個產業的注塑技術,它可以在同一模具中注入不同的材料,並生產出高品質的產品,下文將介紹幾個常見的應用領域。

家電產品

在家電產品製造中,常常需要製造出具有不同材質和性能的塑料部件,例如:電飯煲、洗衣機、冰箱...等產品中的配件和外殼。使用雙料射出技術可以在同一產品中注入不同材料,從而提高產品的品質和功能性,提高耐用性、防水性、防火性等,同時還能夠實現更多元的設計,增強產品的美觀度。因此,雙料射出技術在家電產品中有廣泛的應用。

電子產品

在電子產品製造中,塑料部件的外觀、觸感和功能的優化是很重要的,而雙料射出技術可以製造出具有不同材質和性能的塑料部件,例如:手機、電腦等產品中的按鈕、外殼等部件。透過雙料射出技術,可以在同一個模具中注入不同材質和顏色的塑料,進而實現產品外觀和色彩的多樣化,並提高產品的觸感和手感,讓產品更能符合消費者的需求和期望。

汽車工業

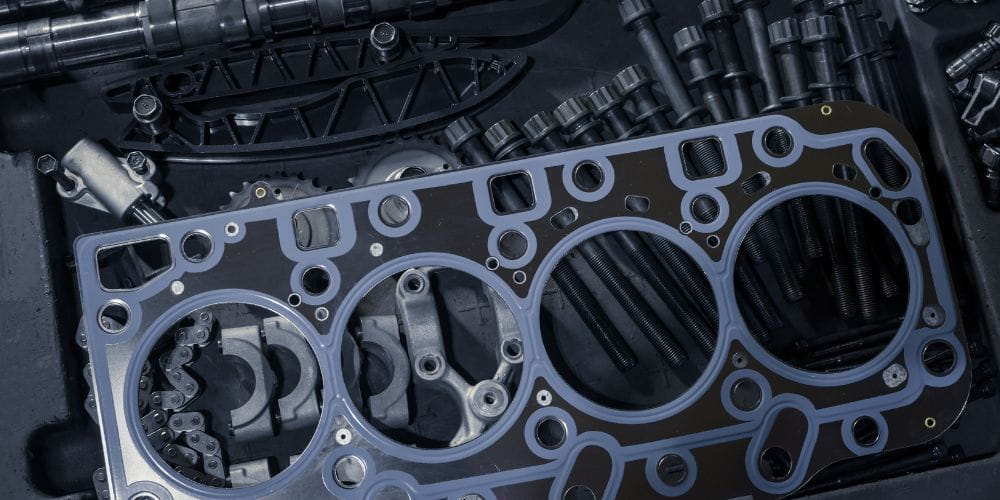

在汽車工業中,塑料部件的使用越來越廣泛,而這些部件需要具有不同性能的材質來滿足各種需求,例如:車門把手、儀表板、中控臺...等部件需要具有耐用性、防護性和觸感的特點,這就需要使用雙料射出技術了!將不同的材料注入同一模具中,製造出具有不同性能和材質的部件,進而提高產品的品質和功能性,同時也降低了生產成本。

醫療器械

在醫療器械產業中,製造出具有不同材質和性能的塑料部件是非常重要的!像是注射器、針頭...等產品都需要使用不同的塑料材料,才能實現特定的醫療功能,藉由雙料射出技術可以在同一產品中注入不同材料,實現更精確和複雜的結構,進而提高醫療器械的效率和安全性。此外,雙料射出技術還可以減少物料浪費和生產過程中產生的廢料量,為醫療器械產業帶來更高的生產效率和環境保護效益。

雙料射出代工廠首選【上陽集團】

雙料射出技術已經成為現代化生產中不可或缺的重要技術,並廣泛應用於各個產業的製造中,上陽集團提供專業的雙料射出服務,全廠通過 ISO 9001、ISO 14001、ISO13485、IATF 16949 國際認證,從模具製造、出貨、質量驗證,都採用符合法規的生產管理,全程使用最好的儀器研發雙料射出產品,不管你是何種產業,上陽集團都能藉由雙料射出技術,提供最可靠與具備競爭力的產品!歡迎立即歡迎點擊此處與我們諮詢。