- Hogar

- Blog

- Caucho de silicona líquida

- ¿Qué es la inyección de doble disparo? Un artículo entendiendo sus principios y ventajas.

¿Qué es la inyección de doble disparo? Un artículo entendiendo sus principios y ventajas.

¿Es usted consciente de que la tecnología de moldeo por doble inyección prevalece en nuestra vida diaria? Se puede encontrar en varios productos, como cepillos de dientes de dos tonos, cables eléctricos, componentes de vehículos y más. Si desea que sus propios productos sean más competitivos en el mercado, es importante comprender los beneficios del moldeo por doble inyección. Esta tecnología puede mejorar la estética del producto, mejorar el rendimiento, optimizar los procesos de producción y reducir los costos de fabricación y los residuos. ¡Exploremos cómo el moldeo por doble inyección puede brindar a los consumidores una mejor experiencia de usuario!

¿Qué es la doble inyección?

El moldeo por inyección doble, también conocido como moldeo por inyección de dos disparos o moldeo por inyección de dos colores, es una técnica utilizada en el moldeo por inyección. El principio consiste en cargar dos materiales plásticos diferentes en el cilindro de inyección de una única máquina de inyección. A través del sistema de inyección de la máquina, se inyectan en el molde los dos diferentes materiales plásticos de forma simultánea o alternada, formando un producto con dos colores o materiales diferentes. En términos simples, el moldeo por inyección doble utiliza una sola máquina de inyección para producir productos plásticos con dos colores o materiales diferentes en un solo molde, logrando el propósito del moldeo por inyección de dos colores o moldeo por inyección mixta. El moldeo por doble inyección normalmente requiere el uso de diseños de molde especiales, incluidas placas móviles y placas giratorias, para garantizar un control preciso sobre la posición de inyección y el tiempo de los materiales plásticos en el molde. Además, los principios de producción del moldeo por doble inyección pueden variar según los tipos de técnica específicos. ¡Echemos un vistazo a los cuatro tipos comunes de técnicas de moldeo por inyección de doble disparo disponibles en el mercado!

Inyección secuencial

En esta técnica, el primer material se inyecta en la cavidad del molde y, una vez que se solidifica parcialmente, se inyecta el segundo material para formar la pieza final. Los dos materiales se inyectan secuencialmente, uno tras otro, en un orden específico.

Ventaja

- Flexibilidad de diseño: la inyección secuencial permite diseños más intrincados y complejos al controlar con precisión la colocación de diferentes materiales dentro de la cavidad del molde. Esta técnica permite la creación de piezas con diferentes colores, texturas o propiedades de materiales en áreas específicas, mejorando la estética general y la funcionalidad del producto.

- Unión mejorada: Al inyectar el primer material y permitir que se solidifique parcialmente antes de inyectar el segundo material, la inyección secuencial garantiza una mejor unión entre los dos materiales. Esto da como resultado una pieza final más resistente y duradera, ya que los dos materiales se fusionan efectivamente durante el proceso de moldeo.

- Compatibilidad de materiales mejorada: la inyección secuencial permite el uso de diferentes materiales con diferentes propiedades en una sola pieza. Esto es particularmente ventajoso cuando se combinan materiales con temperaturas de fusión o composiciones químicas incompatibles. Al inyectar cada material por separado, los fabricantes pueden seleccionar los materiales más adecuados para regiones específicas de la pieza, optimizando su rendimiento.

Solicitud

- Los productos deben venir en muchos colores diferentes.

- El volumen de producción de productos de moldeo por inyección de dos colores es grande y el ciclo de producción es corto.

Plato giratorio

Esta técnica implica el uso de una platina giratoria que hace girar el molde entre los dos disparos de inyección. El primer material se inyecta en un lado del molde, la platina gira y luego el segundo material se inyecta en el otro lado del molde. Este método permite una producción eficiente de piezas de dos colores o dos materiales.

Ventaja

- Producción eficiente: la técnica del plato giratorio permite la inyección simultánea de dos materiales o colores diferentes en el molde. Esto da como resultado un proceso de producción más rápido en comparación con otras técnicas de doble disparo que requieren ciclos de moldeo separados para cada material. El movimiento de rotación de la platina permite la inyección del segundo material mientras el primer material se solidifica, lo que reduce el tiempo total del ciclo.

- Alineación consistente: con la técnica del plato giratorio, el molde gira entre los dos disparos de inyección. Este movimiento de rotación garantiza una alineación precisa de los dos materiales, lo que da como resultado una colocación precisa y consistente del segundo material con respecto al primer material. Esto ayuda a mantener la integridad del diseño y evitar problemas de desalineación que pueden ocurrir en otras técnicas.

- Herramientas simplificadas: la técnica del plato giratorio generalmente utiliza un solo molde con dos cavidades o lados, donde cada lado corresponde a un material. Esto simplifica las herramientas en comparación con otras técnicas que pueden requerir diseños de moldes más complejos o componentes de herramientas adicionales. Las herramientas simplificadas reducen la complejidad y el costo de fabricación.

Solicitud

- necesarios para fabricar productos con dimensiones complejas, tales como: piezas interiores de automóviles, piezas de máquinas industriales, electrodomésticos...etc.

- Productos con altos requisitos en cuanto a calidad y apariencia de la superficie del producto, como carcasas de teléfonos móviles, carcasas de productos electrónicos, etc.

Núcleo de nuevo

La técnica Core Back implica el uso de un núcleo móvil en el molde. El primer material se inyecta alrededor del núcleo y luego se retrae el núcleo, creando un vacío. Luego se inyecta el segundo material en el vacío que rodea al primer material. Esta técnica se utiliza comúnmente para crear piezas con sobremoldeo o encapsulación.

Ventaja

- Capacidades de sobremoldeo: la técnica Core Back permite sobremoldear un material sobre otro. Esto permite la creación de piezas con un material blando o flexible que encapsula un material rígido o estructural. La pieza resultante presenta una funcionalidad mejorada, un mejor agarre, amortiguación de vibraciones y propiedades de sellado mejoradas. El sobremolde también puede proporcionar protección, amortiguación o atractivo estético adicional al producto final.

- Posibilidades de diseño mejoradas: con Core Back, los fabricantes tienen la flexibilidad de diseñar piezas con formas intrincadas o geometrías complejas que incorporan diferentes materiales. La técnica permite la creación de piezas con diferentes colores, texturas o propiedades de materiales en áreas específicas, abriendo nuevas posibilidades de diseño y permitiendo soluciones personalizadas.

- Rendimiento mejorado del producto: La técnica Core Back permite la colocación precisa de diferentes materiales dentro de la pieza, optimizando su funcionalidad. Al seleccionar estratégicamente materiales con propiedades específicas, los fabricantes pueden mejorar características como el agarre, la amortiguación, el aislamiento, la resistencia química o la resistencia al desgaste, mejorando el rendimiento general del producto final.

Solicitud

- Adecuado para producción de lotes pequeños y medianos o escenarios con alto valor de producto, porque el ciclo de moldeo por inyección es más largo y el costo de fabricación del molde es mayor.

- Requiere productos de alta calidad, como apariencia de alta precisión, colores distintos y texturas claras.

Pila de giro

La técnica de pila giratoria utiliza un molde de pila giratorio. La primera inyección se inyecta en la parte estacionaria del molde, y luego el molde gira, permitiendo que la segunda inyección se inyecte sobre el material previamente inyectado. Esta técnica es adecuada para producir piezas complejas con múltiples materiales o colores.

Ventaja

- Capacidades de diseño complejo: Spin Stack permite la producción de piezas complejas con diseños y geometrías complejos. El molde apilado giratorio permite la colocación precisa de diferentes materiales o colores en áreas específicas de la pieza. Esta técnica ofrece libertad de diseño para crear productos visualmente atractivos y funcionalmente optimizados.

- Combinaciones versátiles de materiales: la técnica Spin Stack permite la combinación de diferentes materiales con distintas propiedades en una sola pieza. Esto permite a los fabricantes aprovechar las fortalezas de cada material, como la rigidez, la flexibilidad o diferentes texturas, para mejorar el rendimiento general y la funcionalidad del producto final.

- Reducción de ensamblaje y posprocesamiento: al incorporar múltiples materiales o colores en un solo proceso de moldeo, Spin Stack elimina la necesidad de pasos adicionales de ensamblaje o posprocesamiento. Esto simplifica el proceso de producción, reduce los costos laborales y mejora la eficiencia general de fabricación.

Solicitud

- Adecuado para piezas de plástico de moldeo por inyección de dos colores a gran escala.

- Es necesario fabricar productos con formas especiales, como productos con diversas formas, como protuberancias y depresiones.

- Es necesario fabricar productos con estructuras complejas de más de dos materiales plásticos, como por ejemplo engranajes de plástico, tapones de rosca, etc.

Pros y contras generales de cuatro tipos de moldeo por doble inyección:

| Inyección secuencial | Plato giratorio | Núcleo Espalda | Pila de giro | |

|---|---|---|---|---|

| Ventajas | Eficiencia de costo | El proceso es simple y fácil de controlar, la calidad del producto es mayor. | Flexibilidad de diseño para piezas complejas | Capacidades de diseño complejas para piezas complejas, versátil |

| Contras | Requiere control y coordinación precisos de la inyección de material. | Requiere una platina giratoria y equipo especializado. | Requiere un núcleo móvil y componentes de herramientas adicionales, cuyo costo es mayor | Requiere un molde apilado giratorio y equipo especializado, el costo más alto |

| escenarios aplicables | producción en masa con producto de estructura simple | Productos complejos con dimensiones precisas de producción. | producción de múltiples colores o materiales | Productos de tamaño mediano a grande que son complejos |

La ventaja de la doble inyección.

La doble inyección ofrece varias ventajas que pueden mejorar la competitividad del producto:

1. Posibilidades de diseño ampliadas:

Con la inyección de doble disparo, se pueden crear diseños complejos, patrones multicolores y piezas de múltiples materiales en un solo proceso de moldeo. Esto elimina la necesidad de pasos de ensamblaje o posprocesamiento y permite una integración perfecta de diferentes materiales, colores o texturas en un solo componente.

2. Funcionalidad mejorada:

Al combinar diferentes materiales con distintas propiedades, la inyección de doble disparo permite la producción de piezas con una funcionalidad mejorada. Por ejemplo, una base rígida combinada con un agarre suave puede mejorar la ergonomía y la experiencia del usuario de un producto.

3. Eficiencia de costos y tiempo:

La inyección de doble disparo elimina la necesidad de pasos adicionales de ensamblaje o posprocesamiento, lo que reduce el tiempo de producción y los costos asociados con la mano de obra, el inventario y el equipo. Este proceso simplificado mejora la eficiencia general.

4. Mayor durabilidad:

La integración de diferentes materiales mediante inyección de doble disparo puede mejorar la durabilidad y resistencia del producto final. Al combinar materiales con propiedades complementarias, como rigidez y flexibilidad, la pieza puede soportar tensiones y deformaciones variables, lo que da como resultado una vida útil más larga.

5. Reducción de residuos e impacto ambiental:

La inyección de doble disparo minimiza el desperdicio de material en comparación con los métodos de fabricación tradicionales que implican pasos de producción y montaje separados. Además, permite el uso de materiales reciclados o alternativas sostenibles, contribuyendo a un enfoque de producción más respetuoso con el medio ambiente.

En resumen, la doble inyección permite posibilidades de diseño únicas, funcionalidad mejorada, eficiencia de costos y tiempo, mayor durabilidad y reducción de desperdicios. Aprovechar estas ventajas puede mejorar la competitividad del producto y satisfacer las demandas cambiantes del mercado.

Aplicaciones comunes de la doble inyección:

La tecnología de doble inyección es una tecnología de moldeo por inyección ampliamente utilizada en diversas industrias. Puede inyectar diferentes materiales en el mismo molde y producir productos de alta calidad. A continuación se presentarán varias áreas de aplicación comunes.

Electrodomésticos

El moldeo por doble inyección se utiliza para producir piezas de electrodomésticos como aparatos de cocina, aspiradoras y dispositivos de cuidado personal. Permite la integración de materiales con diferentes texturas o colores para mejorar la estética y la ergonomía.

Electrónica de consumo

El moldeo por doble inyección encuentra aplicación en la electrónica de consumo para producir piezas como carcasas de teléfonos móviles, controles remotos, teclados de computadora y controladores de juegos. Permite la combinación de materiales con diferentes propiedades, como superficies rígidas y de tacto suave, o secciones transparentes y opacas.

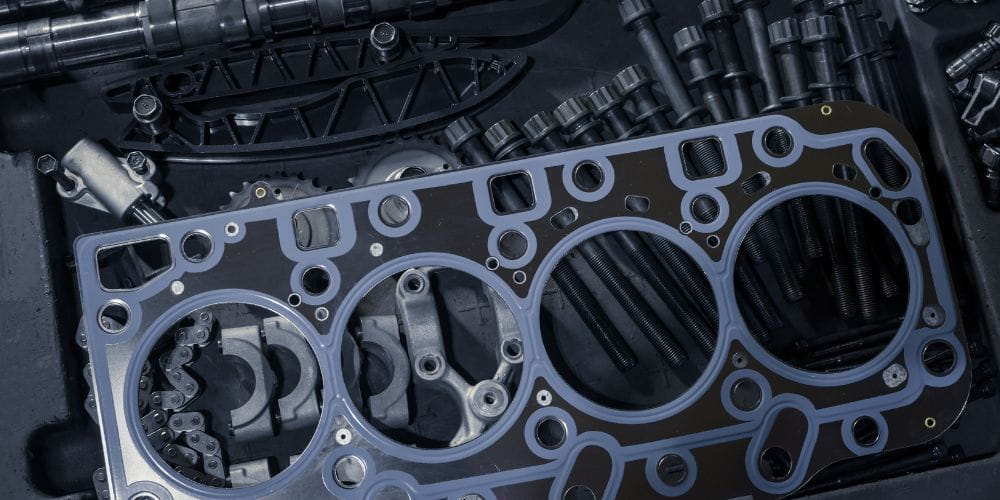

Industria automotriz

El moldeo por doble inyección se utiliza ampliamente en la industria automotriz para producir piezas como componentes de molduras interiores, botones, perillas, manijas y paneles de instrumentos. Permite la integración de diferentes materiales y colores en una sola pieza, mejorando el atractivo visual y la funcionalidad de los interiores de automóviles.

Dispositivos médicos

El moldeo por doble inyección se utiliza en la industria de dispositivos médicos para crear piezas con características especializadas. Permite la integración de materiales con diferentes características, como superficies antimicrobianas, agarres suaves al tacto o ventanas transparentes para mayor visibilidad.

La mejor opción para el fabricante de moldeo por inyección doble 【GSUN】.

La tecnología de moldeo por doble inyección se ha convertido en una técnica indispensable e importante en la producción moderna, ampliamente aplicada en los procesos de fabricación de diversas industrias. GSUN Group ofrece servicios profesionales de moldeo por doble inyección. Toda la fábrica está certificada con las normas internacionales ISO 9001, ISO 14001, ISO 13485 e IATF 16949. Desde la fabricación de moldes hasta el envío y la verificación de calidad, cumplimos con una gestión de producción que cumple con las normativas. Utilizamos los mejores instrumentos durante todo el proceso para desarrollar productos moldeados por doble inyección. Independientemente de su industria, GSUN Group puede proporcionar los productos más confiables y competitivos utilizando tecnología de moldeo por doble inyección. No dude en contactarnos para más consultas.

Clasificación de artículos

Artículos Recientes

- Aplicaciones del moldeo por inyección de caucho de silicona líquida en prendas inteligentes

- Descubra la versatilidad y los beneficios del caucho de silicona líquida (LSR)

- La aplicación de caucho de silicona líquida en sellos y juntas

- Aplicaciones del caucho de silicona líquida en dispositivos médicos

- El futuro de la silicona líquida en aplicaciones automotrices