双料射出是什么?一篇看懂原理和优势,提升产品竞争力!

你知道双料射出这项技术,其实经常出现在日常生活当中吗?像是双色牙刷、电线、车辆零件...等都随处可见。如果你想要让自家的产品更具有市场竞争力,就要认识双料射出这项技术,可以增强产品美观度、提升产品性能、优化生产流程、降低生产成本和废料量。让我们一起来看看,双料射出如何为消费者提供更好的使用体验吧!

双料射出是什么?一次看懂制作原理!

双料射出成型(Double injection),又称为双色射出成型,是一种射出成型技术,原理是在一台射出机的射出缸中,装载两种不同的塑胶原料,并通过射出机的射出系统,将两种不同的塑胶原料同时或交替地射入模具中,形成一个有两种不同颜色或材料的产品;简单来说,就是以一台射出机,在一个模具中射出两种不同颜色或材料的塑胶产品,达到双色注塑成型或混合注塑的目的。双料射出成型通常需要使用特殊的模具设计,包括移动模板、旋转模板等,以便在模具中塑胶原料的注入位置和时间得到精确控制。另外,双料射出成型也会根据不同的技术类型,而有不同的制作原理,一起来看看市面上常见的4种双射技术类型!

一、转模芯双色注塑技术

这种双料射出技术的原理是先利用注射设备,将第一种原料塑料进行注射,并注射进模具的小型孔中,等待成型后就成为第一种塑料,并将模具旋转至 180°,利用同样的注射设备,再注入第二种原料塑料,等到第二种塑料成型后,就会进行最后的包封工作。

技术优势:

- 双色注塑产品的质量较高,表面光滑,没有色差。

- 操作简单,只需一个注塑机即可完成,省去了将两种不同颜色的塑料注入不同模具的麻烦。

- 同一个工序中完成多种加工工作,大幅度提升塑料制品的设计自由度。

常见应用:

- 产品需要有多种不同的色彩。

- 双色注塑产品的生产量较大且生产周期较短。

二、收缩模具型芯式双色注塑技术

这种双料射出技术的原理,主要利用液压装置对模具进行压缩操作。在液压装置的控制下注入塑料原料,等到第一种原料固化后,将液压装置的活动型芯控制落下,并注入另一种塑料原料,再控制液压装置使型芯上升压制,最后等待塑料固化成型,取出塑料后可以进行后续的加工制作。

技术优势:

- 技术操作较为简单,但必须控制好液压装置的运动时机。

- 产品表面光滑且尺寸精确,因此不会出现变形、缩孔、缩痕的情况。

- 产品生产效率高且生产成本低,可以大幅减少后续加工和处理步骤。

常见应用:

- 需要制造尺寸较复杂的产品,例如:汽车内饰件、工业机器零件、家电产品...等。

- 对产品表面质量和外观有高要求的产品,例如:手机外壳、电子产品外壳...等。

三、脱件板旋转双色注射技术

这项双料射出技术的注塑周期较长,透过注射机将第一种原料注入模具中,在注塑过程中,模具的其他部分会进行合模处理,并逐渐进行切断和分离,后部分嵌件会逐渐后退,但仍存在于脱件板上。接着,模具会动态地后退,退后路径经过整个注塑机的顶杆和拉粒杆部分后进行冷却和脱落,第一部分就此完成。第二部分的注塑操作与第一部分类似,但使用两个喷嘴同时注入第二种原料,等待第二种原料固化后,再将两个部分一起顶出,就完成了整个注塑周期。

技术优势:

- 注塑周期和操作时间较长,但也因此可以生产出多彩和外观独特的产品。

- 一次注塑周期内即可完成两种不同颜色或材料的注塑,避免了额外的装配工序。

- 该双料射出技术可以实现复杂的几何形状设计和色彩效果,提高产品质量。

常见应用:

- 适用于中小批量生产或产品价值较高的场景,因为注塑周期较长且模具的制造成本较高。

- 要求外观高精度、色彩分明、纹理清晰...等高质量产品。

四、型芯滑动式双色注射技术

这种双色注射技术的原理是把型芯分成两次进行操作。首先,进行第一次注塑,将使用的型芯滑动到指定的位置,并注入第一种原料塑料,经过冷却后打开模具,再把第一个型芯滑开,换上第二个型芯进行第二次注塑,经过冷却成型后就完成整个注塑周期,最后再把两次合成的成品滑动顶出。

技术优势:

- 可以制作多种尺寸和形状的产品,让制造过程更加灵活和多样化。

- 这项双色注射技术的重复性精度高,能够生产出一致性的产品。

- 采用了分步注塑的双射技术,缩短注塑周期的同时提高生产效率。

常见应用:

- 适用于大型的双色注塑塑料件的需求。

- 需要制造特殊造型的产品,例如:具有凸起、凹陷等各种形状的产品。

- 需要制造出两种以上塑胶材料的复杂结构产品,例如:塑胶齿轮、螺丝帽等。

4种双料射出技术的差别

| 转模芯双色注塑技术 | 收缩模具型芯式双色注塑技术 | 脱件板旋转双色注射技术 | 型芯滑动式双色注射技术 | |

|---|---|---|---|---|

| 技术优势 | 简单易操作生产效率高 | 制程简单易控制产品品质高 | 可塑性高适用多种产品 | 塑料种类更广、重复性精度高 |

| 注意事项 | 表面易留下痕迹精度较差 | 需要控制好液压装置的运动时机 | 操作复杂模具成本较高 | 操作复杂模具成本较高 |

| 适用情境 | 生产大量产品产品较为简单 | 生产较复杂产品或要求尺寸精确 | 生产多种颜色或材料的产品 | 中型及大型产品产品较为复杂 |

为什么要使用双料射出?优势为何?

双料射出技术的优势,包括提高产品的美观和性能、优化生产流程、降低生产成本和废料量...等,这些优势可以进一步提高产品的市场竞争力,让你的产品更受欢迎和受到消费者的青睐!

增强产品的外观和美观度

双料射出技术可以在同一个产品中注入不同的材料或颜色,实现更多样化和创新的设计,例如:在汽车内饰方面,可以使用不同的颜色和材料组合,使内饰更具设计感和个性化;在手机外壳方面,则可以结合硬质塑料和柔软的硅胶,提高产品的保护性和使用感受。此外,双料射出技术也能实现产品表面的渐变色效果,让产品更加美观和精致,进而增强产品的市场竞争力。

提高产品的性能

双料射出技术可以在同一个产品中注入不同性质的材料,利用不同材料的优点相互补充,从而提高产品的性能,例如:生产车轮时可以同时注入两种不同性质的材料,结合硬度较高和弹性较好的材料,使车轮更加坚固耐用,同时也有较好的弹性,提高车轮在路面上的抓地力和减震效果,从而提高整辆车子的性能。另外,在生产机械零件时,也可以藉由双料射出技术,在一个零件中同时注入较硬和较软的材料,提升零件的耐磨性和抗震性,进而提高整个机械的性能。

优化生产流程

双料射出技术可以在同一个模具中完成两次注塑操作,这项优势大大缩短生产周期,以及减少生产线上的操作步骤,进而节省人力成本、提高生产效率。此外,双料射出技术可以在同一产品中注入不同的颜色或材料,有效减少物料浪费,降低生产过程中产生的废料量。这些优点都能优化生产流程,进而提高产品的市场竞争力。

双料射出的常见应用

双料射出技术是一种被广泛应用于各个产业的注塑技术,它可以在同一模具中注入不同的材料,并生产出高品质的产品,下文将介绍几个常见的应用领域。

家电产品

在家电产品制造中,常常需要制造出具有不同材质和性能的塑料部件,例如:电饭煲、洗衣机、冰箱...等产品中的配件和外壳。使用双料射出技术可以在同一产品中注入不同材料,从而提高产品的品质和功能性,提高耐用性、防水性、防火性等,同时还能够实现更多元的设计,增强产品的美观度。因此,双料射出技术在家电产品中有广泛的应用。

电子产品

在电子产品制造中,塑料部件的外观、触感和功能的优化是很重要的,而双料射出技术可以制造出具有不同材质和性能的塑料部件,例如:手机、电脑等产品中的按钮、外壳等部件。透过双料射出技术,可以在同一个模具中注入不同材质和颜色的塑料,进而实现产品外观和色彩的多样化,并提高产品的触感和手感,让产品更能符合消费者的需求和期望。

汽车工业

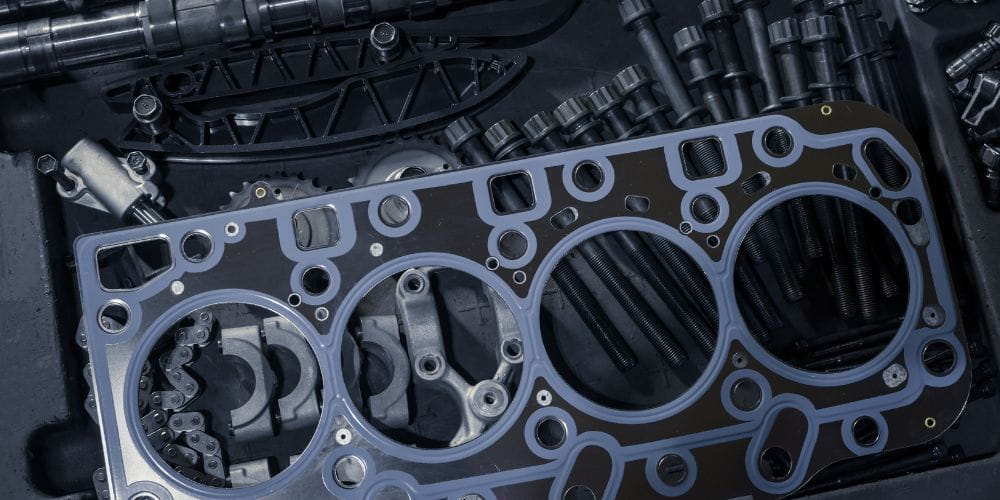

在汽车工业中,塑料部件的使用越来越广泛,而这些部件需要具有不同性能的材质来满足各种需求,例如:车门把手、仪表板、中控台...等部件需要具有耐用性、防护性和触感的特点,这就需要使用双料射出技术了!将不同的材料注入同一模具中,制造出具有不同性能和材质的部件,进而提高产品的品质和功能性,同时也降低了生产成本。

医疗器械

在医疗器械产业中,制造出具有不同材质和性能的塑料部件是非常重要的!像是注射器、针头...等产品都需要使用不同的塑料材料,才能实现特定的医疗功能,藉由双料射出技术可以在同一产品中注入不同材料,实现更精确和复杂的结构,进而提高医疗器械的效率和安全性。此外,双料射出技术还可以减少物料浪费和生产过程中产生的废料量,为医疗器械产业带来更高的生产效率和环境保护效益。

双料射出代工厂首选【上阳集团】

双料射出技术已经成为现代化生产中不可或缺的重要技术,并广泛应用于各个产业的制造中,上阳集团提供专业的双料射出服务,全厂通过 ISO 9001、ISO 14001、ISO13485、IATF 16949 国际认证,从模具制造、出货、质量验证,都采用符合法规的生产管理,全程使用最好的仪器研发双料射出产品,不管你是何种产业,上阳集团都能藉由双料射出技术,提供最可靠与具备竞争力的产品!欢迎立即欢迎点击此处与我们咨询。