ブログ

液体射出成形 (LIM) VS 圧縮成形;あなたに一番合うものは何ですか?

Sep 23, 2021

液状シリコーンゴム射出成形(LSR LIM)と圧縮成形のどちらを選択するかは、顧客にとって常にジレンマであり、大手メーカー間でも終わりのない議論ですが、どちらが正しいのでしょうか?各成形プロセスにはメリットとデメリットがあります。どのテクニックが頂点に君臨するでしょうか?

液状シリコーンゴム射出成形(LSR LIM)にはどのようなシリコーン製品が適していますか?

理論的には、圧縮成形で実現できるほとんどの製品は LIM 成形で製造できますが、逆に、圧縮成形はいくつかの点で LIM に代わることができません。

外観:

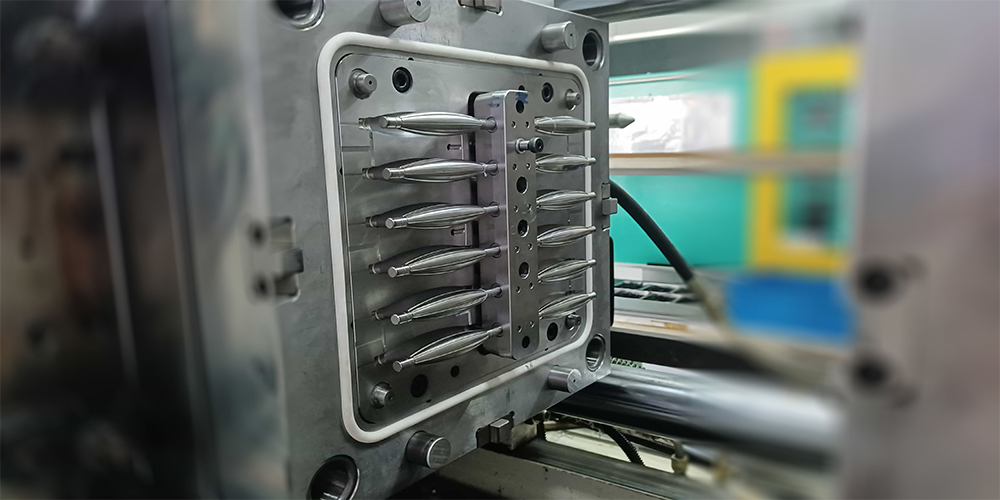

一般的に成形後の製品の品質を決めるのはパーティングラインです。これは、2 つ (LIM と圧縮成形) の違いを判断する最も明らかな特徴でもあります。 LIM では、金型を結合した後に原料が供給され、金型の高温で硬化プロセスが完了します。バリ、バリ(パーティングライン)が発生せず、外観は比較的良好です。圧縮成形はその逆です。開いた金型キャビティに原材料をまず配置し、次に金型を閉じて加熱して固化させます。バリやバリは通常避けられません。シリコーン成型品のパーティングラインやバリは一般的な業界基準で0.25mm未満です。しかし、LSR LIM製品はパーティングラインのバリがほぼゼロです。

LIMの送り方式はマイコン制御により、各金型の送り重量を正確に制御することができ、出力製品の精度が高く、公差を最小限に抑えることができます。

したがって、高水準の外観と正確な寸法機能を追求している場合は、LIM ソリューションを見逃すことはできません。効率:

LIM の自動化指向技術により、金型の寿命が長くなります。圧縮成形工程の多くは手作業で行われ、スラブの移動も人力で行われるため、生産時間(モールドショットサイクル)が長くなると当然金型の寿命は短くなり、製品の品質、精度も低下していきます。金型。

硬化時間が短い。液体シリコーン製品は固体シリコーン製品とは分子構造が異なります。そのため、適温下での硬化時間が固形シリコーン製品に比べて1/3で済むため、生産サイクルが大幅に短縮され、生産効率が大幅に向上します。

LIM は圧縮成形より成形速度が速いですが、コストパフォーマンスを考慮すると必ずしも LIM が最適なソリューションとは限りません。たとえば、マルチカラー仕様、ガスケット/O リング、導電性錠剤を使用したキーパッドなどは、技術要件が低く、圧縮成形などの古い成熟した手順で処理できる成熟した業界に属します。品質/寿命:

LSR原材料の包装は完全に密封されています。成形プロセス中、供給から成形まではすべて閉じたパイプラインとフィルムキャビティ内で行われます。外気と全く触れないため、外部環境による汚染がありません。

完全に環境に優しく、無毒で、質感の透明度が高いため、LSRは医療、調理器具、ベビーケア製品業界の高い安全性で広く使用されています。これらはすべて、圧縮成形技術では達成できない、脆弱でデリケートな産業です。高い透明度でガラスのように純粋なため、LSRはおしゃぶりやダイビングゴーグル、吸引ノズルなどで人気があります。

LSR の高強度と高い引き裂き抵抗は、(HCR/HTV) ソリッド シリコーン ゴムに勝てないもう 1 つの特長です。一般的なソリッドシリコーンゴムは非常に脆く、強い張力に耐えられないと破れてしまう可能性があります。気相法による前工程の強化を経てもLSRには及びません。例えば、LSR 医療用バルーンや LSR ケーブルタイなどがその優位性を代表する製品です。

LSR製品は他の固体シリコーン製品と寿命の点で大きな違いはありません。 LSRもシリコーンゴムの一部であるため、物性はほぼ同じで、長所・短所も同等です。

LSR LIMのさらなる利点と応用:

固体シリコーン製品の成形温度は約 170 度ですが、LSR では成形温度を 100 ~ 130 度にするだけで済みます。したがって、プラスチックは従来の圧縮成形では高温に耐えられないため、シリコーンコーティングされたプラスチック製品やシリコーンゴムとプラスチックの複合製品には圧縮成形を使用できません。

また、LSRは液体であるため流動性が非常に良く、高い射出圧力を必要とせずにキャビティ内に充填できるため、薄肉、細溝、長管状の各種構造の製品の成形に適しています。

LIM が製造する最も古典的な製品は、LSR ダックビル バルブと LSR おしゃぶりです。これらの製品はどちらも典型的な大量生産品です。 LSRは固体シリコーンゴム(高温加硫法:HTVや高粘度ゴム:HCR)に比べて原料コストは高くなりますが、液状シリコーンは製造工程での無駄がありません。全体的なコストは実際にはより経済的です。さらに、LSR おしゃぶりには、競争できない HTV や HCR の透明性要件のより高い基準があります。

LSR LIM を指定するもう 1 つの特別な理由は、製品自体が低圧縮、低永久変形、および高弾性を必要とすることです。同様に、一部の LSR シールも同じ要件を備えているため、LSR LIM によって製造されています。

フェイスマスク、ラリンジアルマスク、医療用品など、人体に直接触れる一部のシリコーン製品は、快適性を高めるためのモールドラインの加工を重視しており、LSRが採用されております。他にもLIMで加工されている製品としては、シリコンケーブルアクセサリー、シリコン時計ストラップ、シリコン携帯電話ケース、シリコン哺乳瓶、シリコンボウル、シリコン鼻パッド、シリコン耳栓、シリコンダイビンググラス、各種シリコンチューブ、自動車用製品などがあります。アクセサリーなど。

つまり、射出成形可能な液状シリコーン製品は数多くあります。

また、LSRは液体であるため流動性が非常に良く、高い射出圧力を必要とせずにキャビティ内に充填できるため、薄肉、細溝、長管状の各種構造の製品の成形に適しています。

LIM が製造する最も古典的な製品は、LSR ダックビル バルブと LSR おしゃぶりです。これらの製品はどちらも典型的な大量生産品です。 LSRは固体シリコーンゴム(高温加硫法:HTVや高粘度ゴム:HCR)に比べて原料コストは高くなりますが、液状シリコーンは製造工程での無駄がありません。全体的なコストは実際にはより経済的です。さらに、LSR おしゃぶりには、競争できない HTV や HCR の透明性要件のより高い基準があります。

LSR LIM を指定するもう 1 つの特別な理由は、製品自体が低圧縮、低永久変形、および高弾性を必要とすることです。同様に、一部の LSR シールも同じ要件を備えているため、LSR LIM によって製造されています。

フェイスマスク、ラリンジアルマスク、医療用品など、人体に直接触れる一部のシリコーン製品は、快適性を高めるためのモールドラインの加工を重視しており、LSRが採用されております。他にもLIMで加工されている製品としては、シリコンケーブルアクセサリー、シリコン時計ストラップ、シリコン携帯電話ケース、シリコン哺乳瓶、シリコンボウル、シリコン鼻パッド、シリコン耳栓、シリコンダイビンググラス、各種シリコンチューブ、自動車用製品などがあります。アクセサリーなど。

つまり、射出成形可能な液状シリコーン製品は数多くあります。

結論

ここでの本当の質問は、どれを選ぶかではなく、なぜそれを選ぶかということです。圧縮成形と射出成形にはそれぞれ長所と短所がありますが、どちらが優位に立つかは、何を生産するかによって決まります。

様々な状況に応じた最適な成形方法の選択

GSUN は液状シリコーンゴムの射出成形を専門とし、射出成形、圧縮成形、トランスファー成形の間の重要な加工の違いを理解しています。そのうち 3 つに対するソリューションも提供します。

当社の専門知識とサプライ チェーン ソリューションが必要なプロジェクトがある場合は、 お問い合わせください。