BLOG

- Hogar

- Blog

- Caucho de silicona líquida

- Moldeo por inyección de líquidos (LIM) versus moldeo por compresión; ¿Qué te queda mejor?

Moldeo por inyección de líquidos (LIM) versus moldeo por compresión; ¿Qué te queda mejor?

Sep 23, 2021

La elección entre moldeo por inyección de caucho de silicona líquida (LSR LIM) o moldeo por compresión es siempre un dilema para los clientes y también una discusión interminable entre los principales fabricantes, pero ¿quién tiene razón? Hay ventajas y desventajas en cada proceso de moldeo. ¿Qué técnica reina suprema?

¿Qué tipos de productos de silicona son adecuados para fabricar mediante moldeo por inyección de caucho de silicona líquida (LSR LIM)?

Teóricamente, la mayoría de los productos que se pueden lograr con moldes de compresión se pueden producir mediante moldeo LIM; por el contrario, el moldeo por compresión no podría reemplazar al LIM de algunas maneras:

Apariencia:

La línea de separación generalmente determina la calidad del producto después del moldeo. Esta es también la característica más obvia para juzgar la diferencia entre los dos (LIM y moldeo por compresión). Durante el LIM, las materias primas se alimentan después de que se fusionan los moldes y el proceso de curado se completa a la alta temperatura de los moldes. No hay forma de generar rebabas, destellos (línea de separación), la apariencia es relativamente buena. El moldeo por compresión es todo lo contrario. Las materias primas se colocan primero en las cavidades abiertas del molde y luego los moldes se cierran y se calientan para que solidifiquen. Las rebabas o rebabas son generalmente inevitables. La línea de separación o las rebabas de los productos de silicona moldeados tienen menos de 0,25 mm según los estándares generales de la industria. Sin embargo, las rebabas de la línea de separación de los productos LSR LIM son casi nulas.

El método de alimentación del LIM está controlado por una microcomputadora, que puede controlar con precisión el peso de alimentación de cada molde, y el producto de salida tiene alta precisión y las tolerancias se pueden minimizar.

Por lo tanto, si busca un alto nivel de apariencia y función de dimensiones precisas, no querrá perderse la solución LIM.Eficiencia:

La tecnología orientada a la automatización de LIM dará una vida útil más larga al molde; Debido a que la mayoría de los procesos de moldeo por compresión son operaciones manuales, la losa también se mueve manualmente, la vida útil del molde disminuye naturalmente con el aumento del tiempo de producción (ciclo de inyección del molde) y la calidad y precisión de los productos disminuirán con El molde.

Tiempo de curado más corto; La estructura molecular de los productos de silicona líquida es diferente de la de los productos de silicona sólida. Esto hace que su tiempo de curado a la temperatura adecuada sea sólo un tercio del de los productos de silicona sólida, por lo que el ciclo de producción se acorta considerablemente y la eficiencia de producción mejora considerablemente.

Aunque la velocidad de moldeo de LIM es más rápida que la del moldeo por compresión, LIM no siempre es la mejor solución considerando la relación costo-rendimiento. Por ejemplo, las especificaciones multicolores, las juntas/juntas tóricas y los teclados con pastillas conductoras tienen un bajo nivel de requisitos técnicos y pertenecen a la industria madura que puede manejarse mediante los mismos procedimientos antiguos, como el moldeo por compresión.Calidad/vida útil:

El embalaje de las materias primas LSR está totalmente sellado. Durante el proceso de moldeo, desde la alimentación hasta la formación, todos se encuentran en una tubería cerrada y en una cavidad de película. No entrarán en contacto con el aire exterior en absoluto, por lo que los productos no serán contaminados por el ambiente externo.

Absolutamente respetuoso con el medio ambiente y no tóxico con una textura de alta transparencia hacen que el LSR sea ampliamente utilizado en la alta seguridad de la industria médica, de utensilios de cocina y de productos para el cuidado del bebé. Todas estas son industrias frágiles y sensibles que no se pueden lograr mediante técnicas de moldeo por compresión. Transparencia de alto nivel y pureza como el vidrio, lo que hace que el LSR se vuelva tan popular en chupetes, gafas de buceo y boquillas de succión.

La alta resistencia y la alta resistencia al desgarro del LSR son otras características que el caucho de silicona sólido (HCR/HTV) no puede superar. El caucho de silicona sólido en general es muy frágil y puede romperse si no puede soportar mucha tensión. Incluso pasar por el refuerzo de los procesos previos mediante el método de fase gaseosa todavía no es comparable al LSR. Por ejemplo, los globos médicos LSR, las bridas para cables LSR, etc. son productos representativos de esta superioridad.

Los productos LSR no se diferencian mucho de otros productos de silicona sólida en términos de vida útil. Debido a que el LSR también forma parte del caucho de silicona, comparten casi la misma propiedad física con iguales ventajas y desventajas.

Más ventajas y aplicaciones de LSR LIM:

LSR requería una temperatura de moldeo más baja, solo debe ser de 100 a 130 grados, mientras que la temperatura de moldeo de los productos de silicona sólida es de alrededor de 170 grados. Por lo tanto, el moldeo por compresión no se puede utilizar en productos plásticos recubiertos de silicona o caucho de silicona. + Los productos compuestos de plástico debido a que el plástico no puede soportar altas temperaturas bajo el moldeo por compresión tradicional.

Además, el LSR tiene muy buena fluidez debido a su estado líquido y puede llenar la cavidad sin una alta presión de inyección, por lo que es adecuado para el moldeo de diversas estructuras de productos con paredes delgadas, ranuras estrechas y tubos largos.

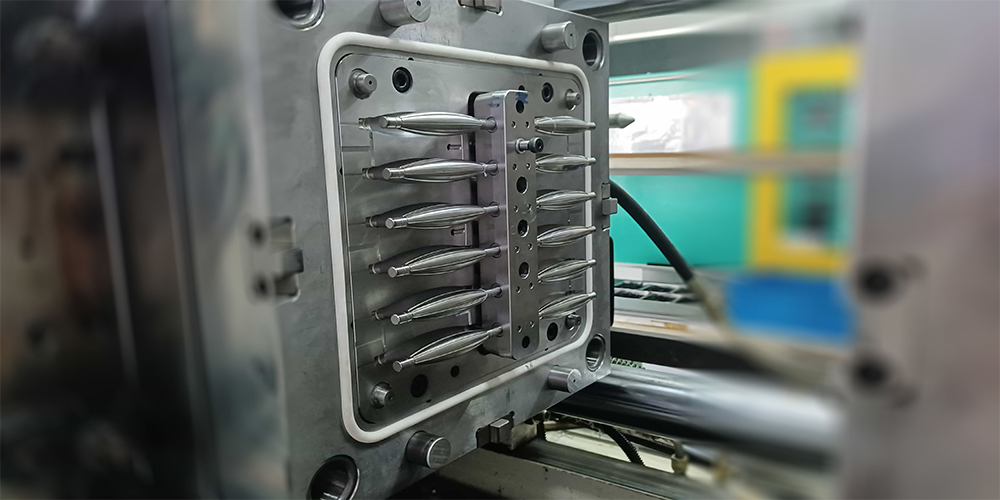

Los productos más clásicos producidos por LIM son las válvulas pico de pato LSR y los chupetes LSR. Ambos productos son típicos de la producción en masa. Aunque el coste de la materia prima del LSR es mayor que el del caucho de silicona sólido (vulcanización a alta temperatura, HTV o caucho de alta consistencia, HCR), no hay desperdicio durante el proceso de producción de silicona líquida. El costo total es en realidad más económico. Además, los chupetes LSR tienen estándares más altos de requisitos de transparencia que HTV o HCR no pueden competir.

Otra razón especial para especificar LSR LIM es que el producto en sí requiere baja compresión y deformación permanente y alta elasticidad. De manera similar, algunos sellos LSR tienen los mismos requisitos, por lo que también los produce LSR LIM.

Algunos productos de silicona que están en contacto directo con el cuerpo humano utilizarán LSR, como mascarillas faciales, mascarillas laríngeas, suministros médicos y otros productos porque dan importancia al procesamiento de la línea del molde para mejorar la comodidad. Hay otros productos que también procesa LIM, como accesorios de cables de silicona, correas de reloj de silicona, fundas de silicona para teléfonos móviles, biberones de silicona, cuencos de silicona, almohadillas nasales de silicona, tapones para los oídos de silicona, gafas de buceo de silicona, varios tubos de silicona y productos para automóviles. accesorios y así sucesivamente.

En resumen, existen muchos productos de silicona líquida que se pueden moldear por inyección.

Además, el LSR tiene muy buena fluidez debido a su estado líquido y puede llenar la cavidad sin una alta presión de inyección, por lo que es adecuado para el moldeo de diversas estructuras de productos con paredes delgadas, ranuras estrechas y tubos largos.

Los productos más clásicos producidos por LIM son las válvulas pico de pato LSR y los chupetes LSR. Ambos productos son típicos de la producción en masa. Aunque el coste de la materia prima del LSR es mayor que el del caucho de silicona sólido (vulcanización a alta temperatura, HTV o caucho de alta consistencia, HCR), no hay desperdicio durante el proceso de producción de silicona líquida. El costo total es en realidad más económico. Además, los chupetes LSR tienen estándares más altos de requisitos de transparencia que HTV o HCR no pueden competir.

Otra razón especial para especificar LSR LIM es que el producto en sí requiere baja compresión y deformación permanente y alta elasticidad. De manera similar, algunos sellos LSR tienen los mismos requisitos, por lo que también los produce LSR LIM.

Algunos productos de silicona que están en contacto directo con el cuerpo humano utilizarán LSR, como mascarillas faciales, mascarillas laríngeas, suministros médicos y otros productos porque dan importancia al procesamiento de la línea del molde para mejorar la comodidad. Hay otros productos que también procesa LIM, como accesorios de cables de silicona, correas de reloj de silicona, fundas de silicona para teléfonos móviles, biberones de silicona, cuencos de silicona, almohadillas nasales de silicona, tapones para los oídos de silicona, gafas de buceo de silicona, varios tubos de silicona y productos para automóviles. accesorios y así sucesivamente.

En resumen, existen muchos productos de silicona líquida que se pueden moldear por inyección.

Conclusión

Entonces, la verdadera pregunta aquí no es ¿CUÁL elegirás, sino POR QUÉ lo eliges? El moldeo por compresión y el moldeo por inyección tienen sus ventajas y desventajas, pero quién reina depende de lo que se esté produciendo.

Una elección óptima del método de moldeo en las diversas situaciones.

GSUN se especializa en moldeo por inyección de caucho de silicona líquida y comprende las diferencias cruciales en el procesamiento entre moldeo por inyección, compresión y transferencia. También ofrecemos las soluciones para tres de ellos.

¡Comuníquese con nosotros si tiene un proyecto que necesita nuestra experiencia y soluciones de cadena de suministro!

Clasificación de artículos

Artículos Recientes

- Aplicaciones del moldeo por inyección de caucho de silicona líquida en prendas inteligentes

- Descubra la versatilidad y los beneficios del caucho de silicona líquida (LSR)

- La aplicación de caucho de silicona líquida en sellos y juntas

- Aplicaciones del caucho de silicona líquida en dispositivos médicos

- El futuro de la silicona líquida en aplicaciones automotrices